Fabricants de bagues de palliers lisses de grandes dimensions, voici comment gagner en productivité.

Usinage complet de bagues lisses pour éoliennes avec le HYPERTURN 100 Powermill

Dans un monde en pleine transition énergétique, l’éolien occupe une place stratégique. Les turbines doivent aujourd’hui être plus puissantes, plus compactes et plus fiables pour répondre aux exigences du marché mondial.

Au cœur de cette évolution, les fabricants spécialistes des paliers lisses et des roulements hydrodynamiques, développent des solutions qui garantissent la performance mécanique et la longévité des éoliennes de nouvelle génération.

- des tolérances au micron,

- des états de surface irréprochables,

- une durée de vie prolongée,

- une cadence de production capable de suivre la croissance

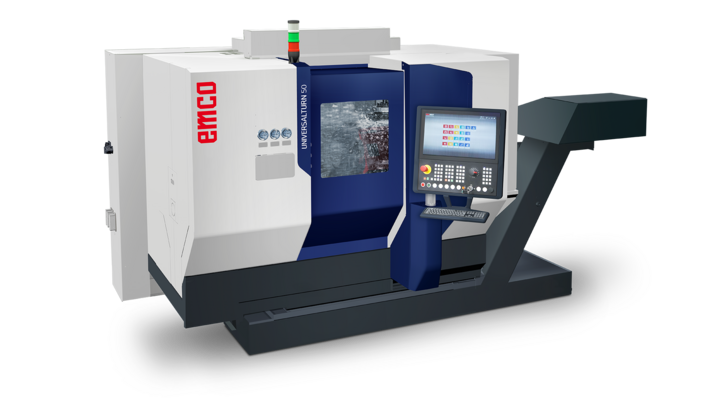

Ainsi face à ces exigences, Emco propose et collabore au processus de fabrication avec sa réponse technologique : le tour HYPERTURN 100 Powermill.

Qu’est-ce que le centre de tournage-fraisage HYPERTURN 100 Powermill d’EMCO ?

Ce centre de tournage-fraisage représente bien plus qu’une machine-outil : il incarne une nouvelle approche de la production, où l’usinage complet en une seule prise devient la norme.

Les atouts techniques de l’HYPERTURN 100 Powermill sont déterminants :

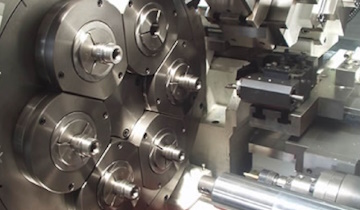

- Broche principale et contre-broche puissantes, garantissant flexibilité et efficacité.

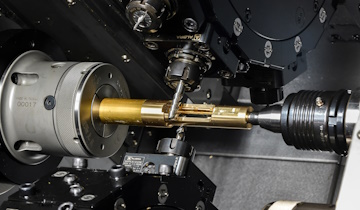

- Axe B à entraînement direct, permettant l’usinage simultané 5 axes avec une précision exceptionnelle.

- Tourelle inférieure additionnelle, pour exécuter des opérations en parallèle et accroître le rendement.

- Bâti monobloc en béton polymère, assurant stabilité structurelle et absorption optimale des vibrations.

- Guidages linéaires équipés de règles de mesure en verre, synonymes de précision durable.

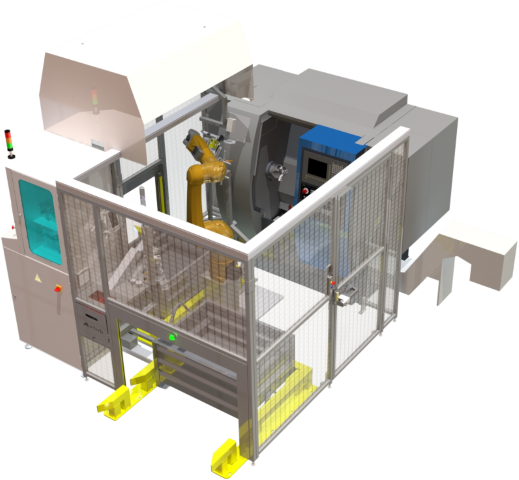

La collaboration d’EMCO et des industriels a abouti à une mise en œuvre structurée et optimisée de la transformation du processus séquentiel multi-machines en un flux intégré, stable et automatisable.

- Développement de solutions de serrage internes spécifiques, évitant toute déformation des pièces sensibles.

- Validation complète via simulation numérique et tests pilotes sur site en Italie.

- Passage en production continue 24/7, avec plusieurs centres identiques, garantissant homogénéité et fiabilité du processus.

L’intégration du centre de tournage-fraisage HYPERTURN 100 Powermill s’est traduite par des résultats mesurables et de véritables bénéfices pour l’industrie éolienne.

- Productivité démultipliée : réduction significative des temps de cycle, élimination des étapes intermédiaires.

- Précision irréprochable : respect strict des tolérances dimensionnelles et géométriques.

- Qualité maîtrisée : contrôle systématique via machine de mesure 3D, garantissant constance et traçabilité.

- Adaptabilité : possibilité de répondre aux spécifications les plus exigeantes grâce à des solutions de serrage personnalisées.

- Fiabilité industrielle : machines conçues pour une exploitation intensive et facilement automatisables.

- Durabilité accrue : contribution directe à la performance énergétique et à la robustesse des turbines éoliennes.

Les fabricants de bagues lisses pour éolienne ont ainsi investi dans une machine-outil mais aussi ont également réalisé un saut technologique, en transformant son processus de production et renforçant son rôle clé dans la transition énergétique mondiale avec l’HYPERTURN 100 Powermill.

Cet exemple d’adaptation au marché autant qu’en gain de productivité peut être déployé dans des applications de production de pièces de très grandes dimensions, là où un roulement à billes ou à rouleaux serait soit techniquement impossible, soit hors de prix, telles que :

Énergie & production

- Turbines hydrauliques : bagues lisses géantes pour guider les arbres principaux.

- Centrales hydroélectriques : paliers lisses supportant les masses colossales des rotors.

- Éoliennes : articulation des pales (pitch) ou guidage d’axes soumis à fortes charges et faible vitesse.

Travaux publics & construction

- Pelles mécaniques de très grande taille (mines à ciel ouvert).

- Grues portuaires, grues de chantier lourdes (pivot principal, couronne de rotation).

- Ponts roulants : articulations des chariots et axes principaux.

Marine & offshore

- Arbres de navires (lignes d’arbres guidées par des bagues lisses en caoutchouc ou composites hydrolubrifiés).

- Treuils et guindeaux : gros paliers lisses en bronze ou polymères.

- Articulations de plateformes offshore flottantes (joints de type "swivel").

Transport ferroviaire & lourd

- Bogies et suspensions de wagons/locomotives.

- Essieux de véhicules lourds (avant l’arrivée massive des roulements).

- Articulations des systèmes de freinage et d’attelage.

Dans ces cas-là, les bagues peuvent atteindre plusieurs dizaines de centimètres à plusieurs mètres de diamètre, souvent en matériaux composites, bronze, ou acier avec revêtement antifriction, parfois lubrifiées à l’eau (hydro) ou avec des systèmes de graissage centralisés. Produire de telles pièces demande des outils technologiques raisonnés par un fabricant de machines-outils expérimenté comme EMCO.